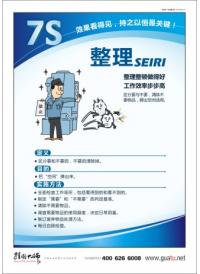

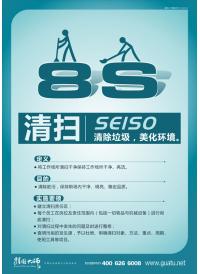

1、挂图内容:

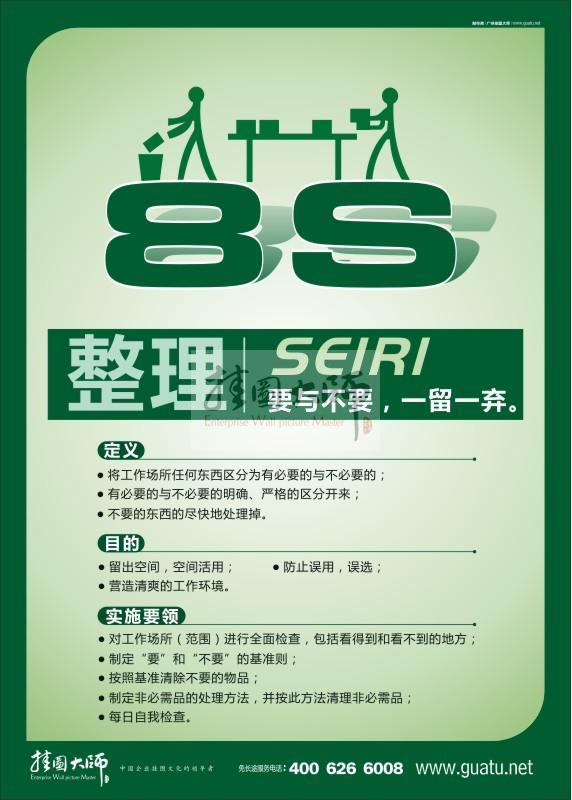

8S整理

要与不要,一留一弃。

定义

● 将工作场所任何东西区分为有必要的与不必要的;

● 有必要的与不必要的明确、严格的区分开来;

● 不要的东西的尽快地处理掉。

目的

● 留出空间,空间活用; ● 防止误用,误选;

● 营造清爽的工作环境。

实施要领

● 对工作场所(范围)进行全面检查,包括看得到和看不到的地方;

● 制定“要”和“不要”的基准则;

● 按照基准清除不要的物品;

● 制定非必需品的处理方法,并按此方法清理非必需品;

● 每日自我检查。

2、此系列挂图的优点和长处:

本挂图介绍了公共场所、施工现场、仓库现场、厂房现场以及办公室的8S管理内容,以图文并茂的方式,通俗易懂的语言告诉人们如何做好作业现场的8S管理。挂图大师设计的本挂图适用于在厂房、车间、办公室、橱窗内张贴宣传,供企业员工学习掌握

3、挂图延伸:

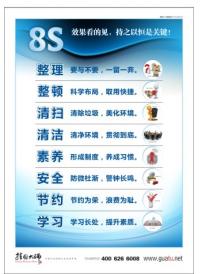

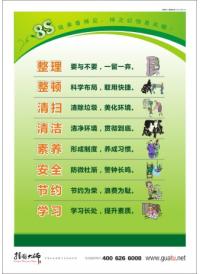

什么是8s管理

该厂还根据设备特点和使用要求,认真区分了工作场所要与不要的物品,制定出科学合理的规范,进行了设备维护的“选人、选点、选项、选时”。选人即落实责任,明确生产现场每台设备的责任人,做到现场台台设备有人管;选点即在设备上确定需要进行清洁、点检、润滑、保养的点;选项即根据所选点的特点,选择清洁、点检、润滑、保养这四项中必须进行的若干项内容来实施;选时即根据设备的特点及使用操作说明,确定一定的清洁、点检间隔期,按照一定的周期、时间操作检查。同时,该厂建立了特殊工艺条件下的设备环境设施,满足了设备对温度、洁净度等的要求,并整理好设备备件的存放环境。通过按照使用频率和可视化准则,规范化摆放和色彩标记化、定置化,该厂有效增大了作业空间,减少了碰撞事故,提高了工作效率。

走预防维修和计划检修之路

预防维修和计划检修管理,是指维检人员按照预定检修标准所从事的一系列标准化检修作业,中心是建立牢固的设备预防体系。预防故障发生,重点是彻底消除设备故障或隐患、提高检修质量、降低维修费用、缩短检修时间、延长定修周期、确保设备定修周期内无故障运行。该厂通过实施“零故障”目标管理,完善“点检定修”作业法,走预防维修和计划检修之路,2007年主要设备故障影响时间由2006年的162小时降到了151小时。

首先,该厂推行设备“零故障”管理,从消除、降低和预防污染源,清扫困难源、危险源、浪费源、故障源、缺陷源入手,开展定人包机责任制、工作时间有序化、工作内容标准化。定人包机责任制,是把每台设备分到每一个人,进行专人操作、维护。工作时间有序化,是把8小时工作内容进行细化,根据设备、生产的具体特点,进行合理统筹安排,并要求职工在规定的时间内完成规定工作。工作内容标准化,即所从事的每项工作均有严格、细致的工作标准。

其次,为全面保证生产持续高效稳定发展,2007年,该厂又在完善点巡检管理实施细则和标准的基础上,充实了专职的点检人员,明确了巡检内容、标准、时间和责任人,做到了分工明确、协作密切、责任落实、作业标准化,使点巡检切实起到预防预报的作用。同时,该厂推行检修项目负责人制,加大对检修后出现故障的考核力度,并扎实组织好每月2次的定修。

追求人与设备的和谐统一

为使设备始终保持稳定、良性运行,产品质量得到可靠保证,使用寿命得到最大限度的延长,该厂以追求人与设备的和谐统一、发挥人的主观能动作用、挖掘设备潜力为中心,按照以人为本的管理理念,严格工作标准,落实逐级责任。该厂建立了设备主管部门与车间、工段班组、维护组、操作工等多个环节互相协助、交叉的检查考核体系;制订各岗位的制度并开展培训,最大限度减少人为因素造成的设备生产事故;在设备点检、设备维修、岗位操作等各方面,明确每个阶段的目标,严格检查和考核;推行标准化作业,以标准化操作保安全生产、工作质量和设备稳定运行。如今,该厂的关键设备和主要生产岗位均处于严格的受控状态,设备管理基本上达到了程序化作业模式。

基础管理的强化和工作环境的规范体现的是“整理”、“整顿”、“清扫”、“清洁”和“节约”,预防维修和计划检修体现了生产的“安全”,人与设备的和谐统一体现了“素养”、“学习”。安钢第二轧钢厂把“8S”管理的精髓贯穿在整个设备管理过程中,优化了设备运行,值得钢铁企业借鉴。

关键词: 管理标语 8s管理标语

本类推荐图片

-

8s管理标语-...

8s管理标语-...

优惠价:¥10元

-

8s管理标语-...

8s管理标语-...

优惠价:¥10元

-

8s管理标语-...

8s管理标语-...

优惠价:¥10元

-

8S标语执行版...

8S标语执行版...

优惠价:¥10元

-

8S标语执行版...

8S标语执行版...

优惠价:¥10元

工厂标语-位置分类

工厂标语-内容分类

该类产品相关热文

关键词搜索

© 2005-2026 企业文化与文化墙可视化制作专业平台│挂图大师 版权所有,并保留所有权利。

地址:广州市天河区荷光路 (免责声明):本网站部分文字和图片素材搜集自互联网,部分转载文章及图片在搜集时没有发现“信息来源”、“作者”等信息,如果涉及侵犯您的权益,请及时联系我们删除。

电话:18925107903 传真:020-85662199

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)